12 Ellen Lohr - MAN Renntruck

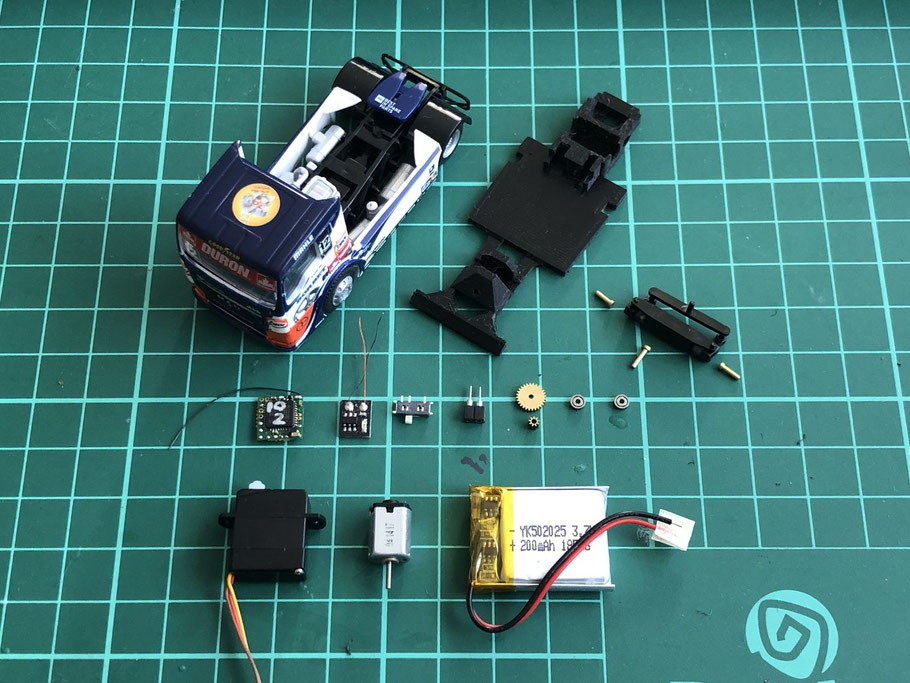

Dieser Renntruck von Rietze mit der Startnummer 12 von Ellen Lohr ist analog zu meinen anderen Renntrucks aufgebaut.

Der einzige und wesentliche Unterschied wird sein, das dieser Truck eine Kamera bekommen wird. Mal schauen wie die Cockpitperspektive beim Truckracing aussieht. Die dabei gefahrenen Geschwindigkeiten sind doch um einiges höher als mit einem normalen LKW auf der Straße und der Sichtbereich ist nicht wirklich groß. Dazu kommt die relativ schmale Strecke und das noch ein paar andere Trucks, die ebenfalls sehr flott unterwegs sind, um jeden Millimeter auf der Rennstrecke kämpfen.

verwendete Komponenten:

Modell: Rietze MAN Renntruck Ellen Lohr #12

Lenkachse: LKW-Lenkachse

Servo: Microservo 1,8g

Empfänger: Deltang RX45 V 5.10 (für Pistolensender)

Getriebe: 9/35

Motor: 10x6x8mm (13800 U/Min)

Kugellager: 1x3x1 mm (2 Stück)

Akku: 200 mAh

Transponder: Eigenentwicklung und kompatibel mit Robitronic

Reifen: selbst designte Reifen mit Profil und aus Silikon gegossen

Das Chassis kann hier heruntergeladen und auf einem 3D-Drucker gedruckt werden.

FPV-System:

Kamera: 800TVL 150Grad

Sender: TX5813

Lipo: 200mAh

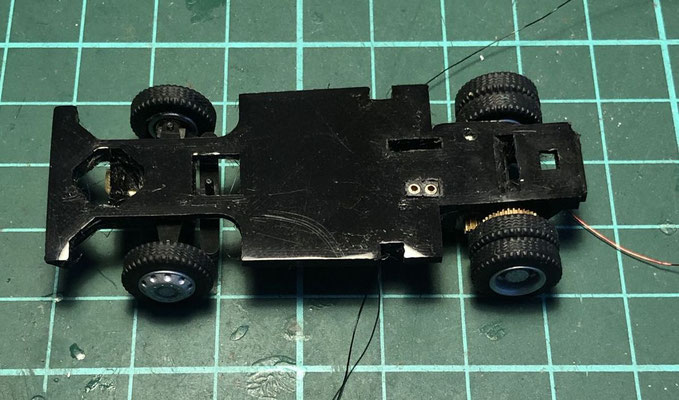

Das sind die wesentlichen Komponenten eines Renntrucks. Schaut doch ganz übersichtlich aus.

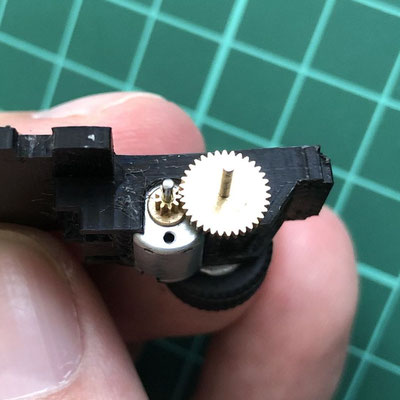

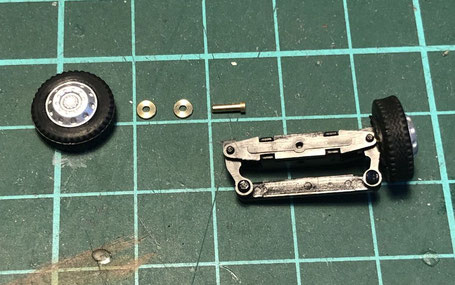

Getriebe

Die beiden Kugellager 1x3x1 wurden mittels Schraubstock sanft in den Rahmen gedrückt. Als Achse wurde die Originale von Rietze verwendet und das 30er Ritzel mit Loctite 648 auf der Welle fixiert. Alternativ kann man eine 1mm Welle aus Messing verwenden und das Ritzel direkt auf die Welle löten. Auf den Motor wurde ebenfalls mit Loctite das 9er Ritzel mit einer Breite von 2mm fixiert. Dabei ist darauf zu achten, das man mit dem Loctite sehr sparsam umgeht. Denn ist dies erst einmal auf der Motorwelle in den Motor geflossen, ist der Motor fest und man muss einen neuen einbauen.

Wichtig: den Motor nicht in das Chassis kleben, nur stecken. Wenn die Zahnräder fixiert sind kann man schon einen ersten Test wagen und den Motor z.B. an einem Netzteil laufen lassen. Dabei merkt man auch schnell, ob der Drucker genau gearbeitet hat und der Abstand zwischen den zwei Zahnrädern passt. Sollte der Abstand zu gering sein und das Getriebe zu schwerläufig, den Motor ein kleines Stück nach unten drücken.

Vorderachse

Entweder man fertigt selbst eine Lenkachse aus z.B. Messing an oder man verwendet einen Bausatz von Sol-Expert. Ich habe mit den Bausätzen für die Lenkung bis jetzt nur gute Erfahrungen gemacht. Warum kompliziert wenn es auch einfach geht.

Wurde die Lenkachse fertig zusammen gebaut, muss die Lenkstange fixiert werden, damit sich diese nicht von den Achsschenkeln lösen kann. Mit einem Lötkolben erwärme ich vorsichtig den Pin auf der Lenkstange und drücke ihn auf der Oberseite flach.

Wichtig: den Pin nicht zu weit eindrücken, siehe Bilder.

Die Lenkstange sollte sich noch nach oben und unten bewegen lassen und leichtläufig sein.

So sollte die fertige Achse in etwa aussehen und sich leicht lenken lassen. Gut zu sehen sind die flach gedrückte Pins.

Die Lenkstange kann nun nicht mehr nach unten herausfallen

Werden die Original Rietze Felgen für die Vorderachse verwendet. Muss der Abstand zwischen Felge und Achsschenkel vergrößert werden damit die Felge nicht am Achsschenkel schleift. Ich verwende dafür Unterlegscheiben aus Messing. Zwei Unterlegscheiben reichen aus damit sich die Räder frei drehen können.

Für die Anlenkung wurde ein 1mm Messingprofil in Form gebogen und in die Lenkstange ein entsprechendes Loch in der Mitte gebohrt. Von oben wird das Servohorn dieses Messingprofil aufnehmen und die Bewegung des Servos auf die Achse übertragen.

Nachdem die Vorderachse fertig ist können wir diese an das Chassis montieren und von vorne mit einem Messingprofil fixieren. Wenn die Achse später pendeln soll, sollte muss eventuell das Loch in der Lenkachse vorsichtig etwas aufgerieben werden. Aber nicht zu viel aufreiben, da die Achse sonst zu locker sitzt. Sitzt die Lenkachse an ihrem Platz, kann die Karosserie zur Probe auf das Chassis gesetzt werden.

Karosserie bearbeiten

An der Karosserie müssen ein paar leichte Modifikationen getätigt werden. Zum einen müssen die zwei Pins, die normaler Weise die Vorderachse halten entfernt werden. Zum anderen muss auf der Innenseite noch etwas Kunststoff entfernt werden damit die Reifen beim einlenken nicht schleifen. Mit etwas Gefühl und eine ruhigen Hand sollte dies in wenigen Minuten erledigt sein.

Das Lenkservo kann entweder stehend oder liegend platziert werden. Mir gefällt die liegende Version besser.

Auf dem Chassis wird mittels Evergreen Profilen eine Art Podest gefertigt, darauf kann das Servo gerade platziert werden.

Wichtig: das Servo so platzier, dass das Servohorn später mittig nach unten zeigt.

Schaut doch schon ganz gut aus. Die Karosserie liegt gerade auf dem Chassis auf und die Bodenfreiheit ist überall gleich.

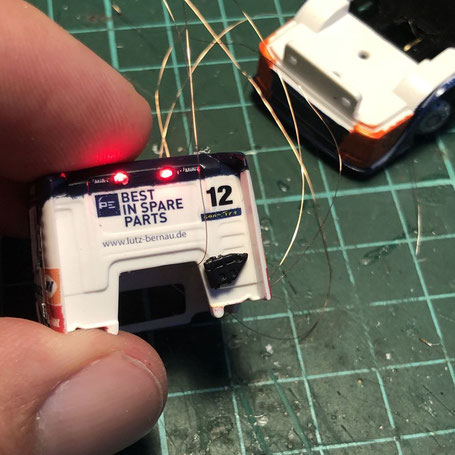

Beleuchtung

Beim Original sitzen die Frontscheinwerfer in der A-Säule. Warum dies so ist kann ich nicht sagen, wird aber vermutlich aerodynamische Gründe haben. Die Frage nach dem "Warum der Truck überhaupt Licht haben muss" kann ich leider nicht beantworten. Blinker haben die Renntrucks auch. Warum auch immer? ;-)

In meiner LED Wühlkiste habe ich nach kurzer suche ein paar LEDs in länglicher Form gefunden, die für diesen Verwendungszweck ideal sind. Mit einer Feile wurde die A-Säule entsprechend der LED Größe etwas verjüngt und die LED mit Sekundenkleber fixiert. Als Widerstandswert kommen 270 Ohm zum Einsatz. Der Wert ist relativ gering. Hier ging es mir aber in erster Linie darum, den Bereich vor dem Fahrzeug im dunkeln entsprechend auszuleuchten.

Später wird die LED über den F-Ausgang am Deltang Empfänger angesteuert. Diesen kann ich bei Bedarf stufenlos regeln und die Helligkeit anpassen. Ich denke aber das die 270 Ohm ausreichen werden.

Für die Bremslichter wurden LEDs der Größe 0402 in rot verwendet und an der entsprechenden Position am Fahrzeug befestigt. Für die Lackdrähte wurden zwei kleine Löcher in der Karosserie gebohrt. Im Inneren wurden die Lackdrähte mit Sekundenkleber fixiert und nach unten geführt. Als Widerstandswert wurde 560 Ohm verwendet.

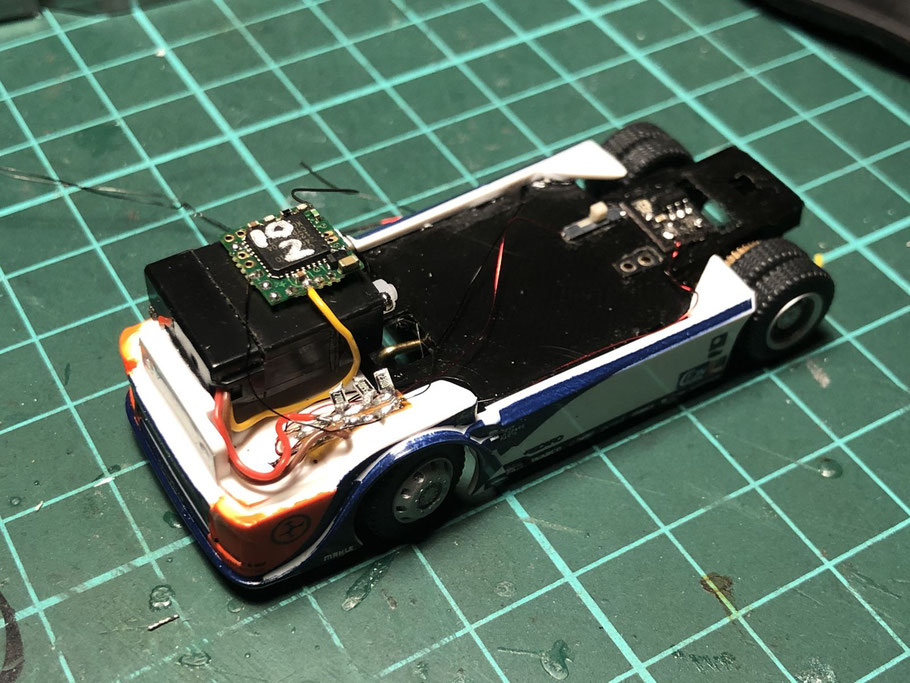

Auf dem linken Kotflügel wurde eine flexible Leiterplatte für die Spannungsverteilung platziert. Die Widerstände für die LEDs wurde direkt auf die Leiterplatte aufgetragen. An diese Leiterplatte wurde alle Komponenten angeschlossen, die elektrisch versorgt werden müssen. Natürlich bis auf das FPV-System.

Zwischen der Hinterachse kann man noch eine kleine Platine entdecken. Das ist ein Transponder, der zur Zeit Erfassung und zum Rundenzählen dient. Dieser wurde mit Unterstützung von zwei Freunden selbst entwickelt und produziert.

FPV-System

Erste Probefahrt verlief positiv. Nun geht es an das FPV-System.

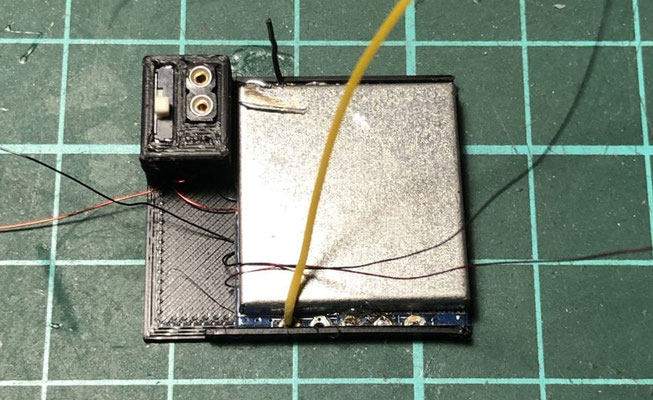

Bis jetzt hat es sich bewehrt, für das FPV-System einen separaten Stromkreis und einen 2. Lipo zu verwenden. Das würde aber bedeuten, das ich zusätzlich für einen 200er Lipo ca. 4,5g mehr Gewicht mit transportieren müsste. Insgesamt bringt das FPV-System knapp 10g (Kamera, Sender und Lipo) auf die Waage. Bei einem Test hat sich gezeigt, das sich die Störungen in grenzen halten. Allerdings sind es daheim im Bastelkeller ideale Voraussetzungen. Auf einer Messe sieht das schon wieder ganz anders aus und da könnte jede kleine Störung durch andere Einflüsse verstärkt werden. Ich gehe auf Nummer sicher und verwende einen separater Lipo. Das komplette FPV-System wird mit einem gedruckten Rahmen als eine Einheit gebaut.

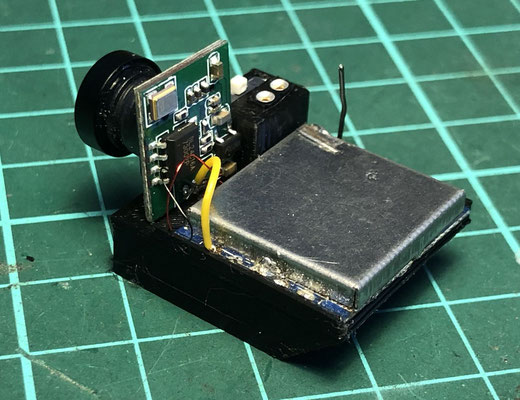

Wie man hier sehr gut sehen kann, trägt der Sender und die Kamera nicht wirklich auf. Aber da muss ja auch noch ein Akku Platz finden.

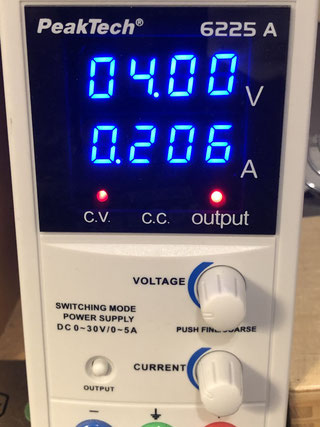

Das FPV-System ist, was den Strom angeht, ganz schön durstig. Der Deltang Empfänger benötigt ca. 29 mA und die restlichen 177 mA werden von der Kamera und dem Sendemodul benötigt. Möchte nicht wissen wie viel Leistung davon in Wärme umgewandelt wird, denn der Sender wird relativ warm. Wenn ich zusätzlich noch Gas gebe und lenke komme ich auf etwas mehr als 300 mA.

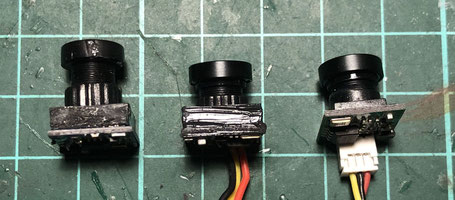

Die zuerst ausgesuchte Kamera (links im Bild) war doch etwas groß und wurde durch eine kleinere Kamera (rechts im Bild) ersetzt. Wie man im direkten Vergleich sehr gut erkennen kann ist die Einbautiefe der rechten Kamera um einiges geringer. Die Stromaufnahme diese Kamera ist allerdings etwas höher und gefühlt produziert diese auch mehr Wärme. Die Platine ragt hinten aus dem Führerhaus, dadurch sollte genug Kühlung vorhanden sein. Zusätzlich wurde das Fenster auf der Fahrerseite entfernt. Eventuell bringt das ja auch noch ein bisschen Abkühlung durch den Fahrtwind.

Mittels 3D Druck wurde eine entsprechende Aufnahme für den Schalter, die Ladebuchse und das Sendemodul gefertigt.

Für den Akku, der unter der Sendeplatine Platz findet, wurde ebenfalls eine passende Halterung gefertigt. Dieser Aufsatz wurde an das Chassis und den Rahmen angepasst und mit etwas Sekundenkleber fixiert.

Ein schöner großer Heckspoiler würde sich bestimmt auch gut über der Hinterachse machen.

Noch ein paar Feineinstellungen am Sender und ab geht es auf die ersten Probefahrt.